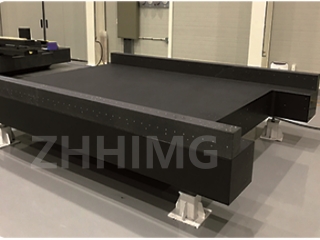

મિકેનિકલ એન્જિનિયરિંગ, મેટ્રોલોજી અને ઓપ્ટિકલ ઉદ્યોગો જેવા વિવિધ ઉદ્યોગોમાં પ્રિસિઝન ગ્રેનાઈટનો વ્યાપકપણે ઉપયોગ થાય છે. આ સામગ્રી તેની ઉત્તમ સ્થિરતા, ટકાઉપણું અને ચોકસાઈ માટે જાણીતી છે. જો કે, સમય જતાં, ઘસારો, આકસ્મિક અસરો અથવા અતિશય તાપમાનના સંપર્કને કારણે ચોકસાઇ ગ્રેનાઈટને નુકસાન થઈ શકે છે. આ તેની ચોકસાઈ સાથે ચેડા કરી શકે છે અને તેના દેખાવને અસર કરી શકે છે.

જો તમે આ સમસ્યાનો સામનો કરી રહ્યા છો, તો ચિંતા કરશો નહીં. આ લેખમાં, અમે તમને ક્ષતિગ્રસ્ત ચોકસાઇવાળા ગ્રેનાઈટના દેખાવને સુધારવા અને તેની ચોકસાઈને ફરીથી માપાંકિત કરવાના પગલાંઓ વિશે માર્ગદર્શન આપીશું. એ નોંધવું મહત્વપૂર્ણ છે કે આ પગલાં યોગ્ય સાધનો અને સાધનો ધરાવતા કુશળ વ્યાવસાયિક દ્વારા હાથ ધરવા જોઈએ.

ક્ષતિગ્રસ્ત પ્રિસિઝન ગ્રેનાઈટના દેખાવનું સમારકામ:

પગલું 1: સપાટીની સફાઈ: ચોકસાઇવાળા ગ્રેનાઈટના દેખાવને સુધારવા માટેનું પ્રથમ પગલું સપાટીને સાફ કરવાનું છે. કોઈપણ ગંદકી, ધૂળ અથવા કાટમાળ દૂર કરવા માટે નરમ કાપડ અને ઘર્ષક ન હોય તેવા ક્લીનરનો ઉપયોગ કરો. જો સપાટી ચીકણી હોય, તો ડીગ્રેઝરનો ઉપયોગ કરો અને પાણીથી કોગળા કરો.

પગલું 2: સપાટીનું નિરીક્ષણ: નુકસાનની હદ અને પ્રકાર ઓળખવા માટે સપાટીનું નિરીક્ષણ કરો. કેટલાક પ્રકારના નુકસાનને સરળ પોલિશિંગથી સુધારી શકાય છે, જ્યારે અન્યને વધુ અદ્યતન તકનીકોની જરૂર પડે છે.

પગલું 3: સપાટીને પોલિશ કરવી: પોલિશિંગ કમ્પાઉન્ડ અને નરમ કાપડનો ઉપયોગ કરીને નાના સ્ક્રેચને પોલિશ કરી શકાય છે. ચોકસાઇવાળા ગ્રેનાઈટ સપાટીઓ માટે યોગ્ય સંયોજનનો ઉપયોગ કરવાની ખાતરી કરો. પોલિશિંગ કમ્પાઉન્ડને ગોળાકાર ગતિમાં લગાવવું જોઈએ અને સ્વચ્છ કપડાથી સાફ કરવું જોઈએ.

ઊંડા સ્ક્રેચ માટે, ડાયમંડ પોલિશિંગ પેડનો ઉપયોગ કરી શકાય છે. પેડને વેરિયેબલ સ્પીડ પોલિશર સાથે જોડવું જોઈએ અને સપાટીને વધુ નુકસાન ન થાય તે માટે ધીમી ગતિએ ઉપયોગ કરવો જોઈએ. પેડને ગોળાકાર ગતિમાં ખસેડવું જોઈએ, જેમાં પાણીનો ઉપયોગ લુબ્રિકન્ટ તરીકે કરવો જોઈએ.

પગલું ૪: તિરાડો અને ચીપ્સ ભરવા: જો સપાટી પર તિરાડો અથવા ચીપ્સ હોય, તો તેને ઇપોક્સી રેઝિનનો ઉપયોગ કરીને ભરવા જોઈએ. ઉત્પાદકની સૂચનાઓ અનુસાર રેઝિન ભેળવવું જોઈએ અને ક્ષતિગ્રસ્ત વિસ્તાર પર લાગુ કરવું જોઈએ. રેઝિન સેટ થઈ ગયા પછી, તેને આસપાસની સપાટીના સ્તર સુધી રેતીથી ભરી શકાય છે.

પ્રિસિઝન ગ્રેનાઈટની ચોકસાઈનું પુનઃમાપન:

પગલું 1: ચોકસાઈ તપાસવી: ચોકસાઈ ગ્રેનાઈટને ફરીથી માપાંકિત કરતા પહેલા, તેની વર્તમાન ચોકસાઈ તપાસવી મહત્વપૂર્ણ છે. આ લેસર ઇન્ટરફેરોમીટર અથવા ગેજ બ્લોક્સ જેવા ચોકસાઇ સાધનનો ઉપયોગ કરીને કરી શકાય છે.

પગલું 2: સમસ્યા ઓળખવી: જો ચોકસાઈ ખોટી જણાય, તો આગળનું પગલું સમસ્યા ઓળખવાનું છે. આમાં સપાટીને નુકસાન માટે તપાસવી, મશીનની ગોઠવણી તપાસવી અથવા માપન સાધનોની ચોકસાઈ તપાસવી શામેલ હોઈ શકે છે.

પગલું 3: સપાટીને સમાયોજિત કરવી: જો ચોકસાઇવાળા ગ્રેનાઈટની સપાટી અસમાન જોવા મળે, તો તેને લેપિંગ તરીકે ઓળખાતી પ્રક્રિયાનો ઉપયોગ કરીને ગોઠવી શકાય છે. લેપિંગમાં ગ્રેનાઈટની સપાટીને બારીક ઘર્ષકથી ઘસવામાં આવે છે જેથી ઊંચા ડાઘ દૂર થાય અને સપાટ સપાટી બને.

પગલું 4: સંરેખણ તપાસવું: જો સમસ્યા મશીનના સંરેખણમાં હોવાનું જણાય, તો તેને ગોઠવવું જોઈએ જેથી ખાતરી થાય કે તે ચોકસાઇ ગ્રેનાઈટની સપાટીની સમાંતર છે. આ ચોકસાઇ શિમ્સ અથવા ગોઠવણ સ્ક્રૂનો ઉપયોગ કરીને કરી શકાય છે.

પગલું ૫: સાધનોનું પુનઃમાપન કરવું: એકવાર ચોકસાઇવાળા ગ્રેનાઈટનું સમારકામ અને સચોટતા થઈ જાય, પછી તેની સાથે ઉપયોગમાં લેવાતા માપન સાધનોનું પુનઃમાપન કરવું મહત્વપૂર્ણ છે. આમાં શૂન્ય બિંદુને સમાયોજિત કરવા, ભીંગડાનું માપન કરવું અથવા ઘસાઈ ગયેલા ઘટકોને બદલવાનો સમાવેશ થઈ શકે છે.

નિષ્કર્ષમાં, ચોકસાઇ ગ્રેનાઇટ એક મૂલ્યવાન સામગ્રી છે જેને તેની ચોકસાઈ અને ટકાઉપણું સુનિશ્ચિત કરવા માટે કાળજીપૂર્વક જાળવણીની જરૂર છે. આ લેખમાં દર્શાવેલ પગલાંઓનું પાલન કરીને, તમે ક્ષતિગ્રસ્ત ચોકસાઇ ગ્રેનાઇટના દેખાવને સુધારી શકો છો અને તેની ચોકસાઈને ફરીથી માપાંકિત કરી શકો છો જેથી ખાતરી કરી શકાય કે તે તમારા ઉદ્યોગમાં એક વિશ્વસનીય સાધન રહે.

પોસ્ટ સમય: ઓક્ટોબર-૦૯-૨૦૨૩