ગ્રેનાઈટ સપાટી પ્લેટોનો ઉપયોગ ચોકસાઇ મશીનિંગ, ઇલેક્ટ્રોનિક્સ ઉત્પાદન અને મેટ્રોલોજી પ્રયોગશાળાઓમાં વ્યાપકપણે થાય છે. સચોટ નિરીક્ષણ અને માપાંકન માટે આવશ્યક સાધનો તરીકે, લાંબા ગાળાની કામગીરી અને માપન વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે યોગ્ય ગ્રેનાઈટ સપાટી પ્લેટ પસંદ કરવી મહત્વપૂર્ણ છે. ગ્રેનાઈટ સપાટી પ્લેટ પસંદ કરતી વખતે ધ્યાનમાં લેવાના પાંચ મહત્વપૂર્ણ પરિબળો નીચે મુજબ છે:

1. ગ્રેનાઈટની સામગ્રીની ગુણવત્તા

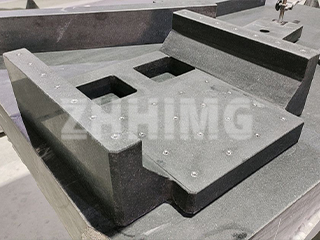

ગ્રેનાઈટ સામગ્રીની ગુણવત્તા પ્લેટફોર્મની ચોકસાઈ અને ટકાઉપણું પર સીધી અસર કરે છે. ઉચ્ચ-ગુણવત્તાવાળા કુદરતી કાળા ગ્રેનાઈટ, જે તેની કઠિનતા, ઓછી છિદ્રાળુતા અને ન્યૂનતમ થર્મલ વિસ્તરણ માટે જાણીતા છે, તેને મેટ્રોલોજી એપ્લિકેશનો માટે પસંદ કરવામાં આવે છે. ગ્રેનાઈટ સપાટી પ્લેટ પસંદ કરતી વખતે, સમાન ખનિજ રચના, ગાઢ માળખું અને ન્યૂનતમ આંતરિક તિરાડો અથવા ખાલી જગ્યાઓવાળી સામગ્રી પસંદ કરો. બારીક પોલિશ્ડ, બિન-છિદ્રાળુ સપાટી દૂષણનો પ્રતિકાર કરવામાં મદદ કરે છે અને ચોકસાઇ માપનમાં વધુ સારી પુનરાવર્તિતતા સુનિશ્ચિત કરે છે.

2. કદ અને ચોકસાઈની જરૂરિયાતો

સપાટી પ્લેટના પરિમાણો માપવા માટેના વર્કપીસના કદ અને વજન સાથે મેળ ખાતા હોવા જોઈએ. મોટા કદની પ્લેટો બિનજરૂરી ખર્ચ તરફ દોરી શકે છે અને વધુ જગ્યા રોકી શકે છે, જ્યારે ઓછી કદની પ્લેટો માપન શ્રેણી અને સ્થિરતાને મર્યાદિત કરે છે. ચોકસાઈ પણ એટલી જ મહત્વપૂર્ણ છે - સપાટતા, સીધીતા અને ચોરસતા તમારા એપ્લિકેશન માટે જરૂરી ચોક્કસ સહિષ્ણુતા વર્ગને પૂર્ણ કરે છે. સપાટી પ્લેટોને સામાન્ય રીતે DIN, GB અથવા ASME ધોરણો (ગ્રેડ 0, 1, 2, વગેરે) જેવા ગ્રેડ દ્વારા વર્ગીકૃત કરવામાં આવે છે.

3. સપાટી ફિનિશિંગ તકનીકો

ગ્રેનાઈટ પ્લેટની ઉપયોગિતા અને ચોકસાઈ બંને નક્કી કરવામાં સપાટીની સારવાર એક મુખ્ય પરિબળ છે. સામાન્ય ફિનિશિંગ વિકલ્પોમાં મેન્યુઅલ લેપિંગ, ચોકસાઇ ગ્રાઇન્ડીંગ અને બારીક પોલિશિંગનો સમાવેશ થાય છે. સરળ, અરીસા જેવી ફિનિશ સપાટીની ખરબચડી ઘટાડે છે અને માપન સુસંગતતામાં સુધારો કરે છે. તેનાથી વિપરીત, સેન્ડબ્લાસ્ટિંગ જેવા એન્ટિ-સ્લિપ ફિનિશનો ઉપયોગ એવા વિસ્તારોમાં થઈ શકે છે જ્યાં ઘટક સ્થિરતા ચિંતાનો વિષય હોય છે. ઉપરાંત, કાટ-પ્રતિરોધક ગુણધર્મો ધરાવતી સપાટી પસંદ કરવાથી સમય જતાં પરિમાણીય અખંડિતતા જાળવવામાં મદદ મળે છે, ખાસ કરીને ભેજવાળા અથવા ઔદ્યોગિક વાતાવરણમાં.

4. માળખાકીય સ્થિરતા અને ટકાઉપણું

ગ્રેનાઈટ કુદરતી રીતે સ્થિર હોય છે, પરંતુ બધા ગ્રેનાઈટ ભારે-ડ્યુટી પરિસ્થિતિઓમાં સમાન રીતે કાર્ય કરતા નથી. માળખાકીય અખંડિતતા સુનિશ્ચિત કરવા માટે, પ્લેટમાં ઉચ્ચ સંકુચિત શક્તિ, ઓછું પાણી શોષણ અને સારી આંચકા પ્રતિકાર હોવી આવશ્યક છે. વધઘટ થતા તાપમાનવાળા વાતાવરણમાં, થર્મલ વિસ્તરણના ખૂબ ઓછા ગુણાંક સાથે ગ્રેનાઈટનો ઉપયોગ કરવાની સલાહ આપવામાં આવે છે. વધુમાં, પ્લેટ ઘસારો અને રાસાયણિક કાટ માટે પ્રતિરોધક હોવી જોઈએ જેથી ચોકસાઈમાં ઘટાડો થયા વિના લાંબા ગાળાના ઉપયોગનો સામનો કરી શકાય.

5. જાળવણી અને વેચાણ પછીનો સપોર્ટ

સૌથી ટકાઉ ગ્રેનાઈટ સપાટી પ્લેટોને પણ શ્રેષ્ઠ કામગીરી જાળવવા માટે નિયમિત કાળજીની જરૂર પડે છે. સપ્લાયર પસંદ કરતી વખતે, એવી કંપનીઓ શોધો જે કેલિબ્રેશન સેવાઓ, તકનીકી સહાય અને વિગતવાર વપરાશકર્તા માર્ગદર્શિકાઓ પ્રદાન કરે છે. સાફ કરવા માટે સરળ સપાટીઓ અને સીધી જાળવણી પ્રક્રિયાઓ પ્લેટની સેવા જીવનને વધારવામાં મદદ કરશે. સતત માપનની ચોકસાઈ સુનિશ્ચિત કરવા માટે નિયમિત સફાઈ, પર્યાવરણીય સંરક્ષણ અને સમયાંતરે પુનઃકેલિબ્રેશન આવશ્યક છે.

નિષ્કર્ષ

યોગ્ય ગ્રેનાઈટ સપાટી પ્લેટ પસંદ કરવી એ ફક્ત પથ્થરના નક્કર બ્લોકની પસંદગી જ નથી - તેમાં સામગ્રીની ગુણવત્તા, ચોકસાઇ વર્ગ, પૂર્ણાહુતિ, પર્યાવરણીય અનુકૂલનક્ષમતા અને ખરીદી પછીના સપોર્ટનો કાળજીપૂર્વક વિચાર કરવો પડે છે. આ પાંચ પાસાઓનું મૂલ્યાંકન કરીને, તમે ખાતરી કરી શકો છો કે તમારું ગ્રેનાઈટ પ્લેટફોર્મ તમારી ચોકસાઇ માપનની જરૂરિયાતો માટે વિશ્વસનીય, લાંબા ગાળાની ચોકસાઈ પ્રદાન કરે છે.

પોસ્ટ સમય: જુલાઈ-24-2025