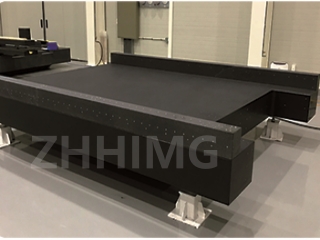

જ્યારે ચોકસાઇ મશીનિંગની વાત આવે છે, ત્યારે તમારા CNC મશીન માટે યોગ્ય ગ્રેનાઈટ નિરીક્ષણ પ્લેટ પસંદ કરવાનું મહત્વ વધારે પડતું કહી શકાય નહીં. આ પ્લેટો મશીનવાળા ભાગોને માપવા અને નિરીક્ષણ કરવા માટે સ્થિર અને સપાટ સપાટી તરીકે સેવા આપે છે, ઉત્પાદનમાં ચોકસાઈ અને ગુણવત્તા સુનિશ્ચિત કરે છે. તમારા CNC મશીન માટે યોગ્ય ગ્રેનાઈટ નિરીક્ષણ પ્લેટ પસંદ કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય પરિબળો અહીં છે.

1. કદ અને જાડાઈ: ગ્રેનાઈટ નિરીક્ષણ પ્લેટનું કદ નિરીક્ષણ કરવામાં આવતા ભાગના કદ સાથે મેળ ખાતું હોવું જોઈએ. મોટી પ્લેટો વધુ કાર્યકારી જગ્યા પૂરી પાડે છે, જ્યારે જાડી પ્લેટો વાર્પિંગ માટે વધુ સારી સ્થિરતા અને પ્રતિકાર પ્રદાન કરે છે. યોગ્ય જાડાઈ નક્કી કરવા માટે CNC મશીન અને માપવામાં આવતા ભાગનું વજન ધ્યાનમાં લો.

2. સપાટીની સપાટતા: સચોટ માપન માટે ગ્રેનાઈટ સ્લેબની સપાટતા મહત્વપૂર્ણ છે. એવા સ્લેબ શોધો જે સપાટતા માટે ઉદ્યોગના ધોરણોને પૂર્ણ કરે, જે સામાન્ય રીતે માઇક્રોનમાં માપવામાં આવે છે. ઉચ્ચ-ગુણવત્તાવાળા ગ્રેનાઈટ નિરીક્ષણ સ્લેબમાં સપાટતા સહનશીલતા હશે જે સુસંગત અને વિશ્વસનીય પરિણામોની ખાતરી આપે છે.

3. સામગ્રીની ગુણવત્તા: બધા ગ્રેનાઈટ સમાન રીતે બનાવવામાં આવતા નથી. ઉચ્ચ-ઘનતાવાળા ગ્રેનાઈટ પસંદ કરો જે ચીપિંગ અને ઘસારો માટે ઓછા સંવેદનશીલ હોય. ગ્રેનાઈટની ગુણવત્તા નિરીક્ષણ બોર્ડના જીવનકાળ અને કામગીરીને સીધી અસર કરશે.

4. સપાટી પૂર્ણાહુતિ: ગ્રેનાઈટ સ્લેબની સપાટી પૂર્ણાહુતિ માપવાના સાધનોના સંલગ્નતા અને સફાઈની સરળતાને અસર કરે છે. પોલિશ્ડ સપાટીઓ ઘણીવાર તેમની સરળતા અને જાળવણીની સરળતા માટે પસંદ કરવામાં આવે છે.

5. એસેસરીઝ અને સુવિધાઓ: ક્લેમ્પિંગ માટે ટી-સ્લોટ્સ, સ્થિરતા માટે ફીટ લેવલીંગ અને કેલિબ્રેશન સેવાઓની ઉપલબ્ધતા જેવી વધારાની સુવિધાઓનો વિચાર કરો. આ તમારા ગ્રેનાઈટ નિરીક્ષણ પ્લેટની કાર્યક્ષમતામાં વધારો કરી શકે છે.

સારાંશમાં, તમારા CNC મશીન માટે યોગ્ય ગ્રેનાઈટ નિરીક્ષણ પ્લેટ પસંદ કરવા માટે કદ, સપાટતા, સામગ્રીની ગુણવત્તા, સપાટી પૂર્ણાહુતિ અને અન્ય સુવિધાઓનો કાળજીપૂર્વક વિચાર કરવો જરૂરી છે. યોગ્ય પ્લેટ પસંદ કરીને, તમે સચોટ માપન સુનિશ્ચિત કરી શકો છો અને તમારા મશીનિંગ કામગીરીની એકંદર કાર્યક્ષમતામાં સુધારો કરી શકો છો.

પોસ્ટ સમય: ડિસેમ્બર-23-2024