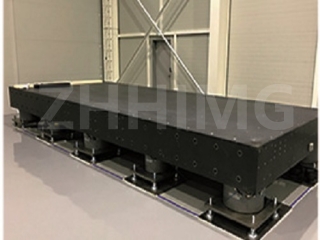

ગ્રેનાઈટ એ PCB ડ્રિલિંગ અને મિલિંગ મશીનોના નિર્માણમાં વપરાતી લોકપ્રિય સામગ્રી છે કારણ કે તે ચોકસાઇ કામગીરી માટે કઠોર અને સ્થિર સપાટી પ્રદાન કરે છે. જો કે, ગ્રેનાઈટ તત્વોની સપાટીની ખરબચડીતા મશીનની પ્રક્રિયા ગુણવત્તા પર નોંધપાત્ર અસર કરી શકે છે.

સપાટીની ખરબચડીતા એ સામગ્રીની સપાટીની રચનામાં અનિયમિતતા અથવા ભિન્નતાની ડિગ્રીનો ઉલ્લેખ કરે છે. PCB ડ્રિલિંગ અને મિલિંગ મશીનોના કિસ્સામાં, ગ્રેનાઈટ તત્વો, જેમ કે બેઝ અને ટેબલ, ની સપાટીની ખરબચડીતા, મશીનની કામગીરીની ચોકસાઈ અને ચોકસાઈને અસર કરી શકે છે.

ચોકસાઇ ડ્રિલિંગ અને મિલિંગ માટે સરળ અને સમાન સપાટી ખૂબ જ મહત્વપૂર્ણ છે. જો ગ્રેનાઈટ તત્વોની સપાટી ખરબચડી હોય, તો તે કંપન તરફ દોરી શકે છે, જેના કારણે ડ્રિલ બિટ્સ અથવા મિલિંગ કટર તેમના ઇચ્છિત માર્ગથી ભટકી શકે છે. આના પરિણામે નબળી ગુણવત્તાવાળા કાપ અથવા છિદ્રો થઈ શકે છે જે જરૂરી સહિષ્ણુતાને પૂર્ણ કરતા નથી.

વધુમાં, ખરબચડી સપાટીને કારણે મશીનના આયુષ્યમાં ઘટાડો થઈ શકે છે કારણ કે તેમાં ફરતા ભાગો પર ઘસારો વધે છે. ખરબચડી ગ્રેનાઈટ તત્વોને કારણે વધતા ઘર્ષણને કારણે ડ્રાઇવટ્રેન ઘટકો અને બેરિંગ્સ પર અકાળ ઘસારો થઈ શકે છે, જે સમય જતાં ચોકસાઈમાં ઘટાડો તરફ દોરી શકે છે.

બીજી બાજુ, સરળ અને સમાન સપાટી PCB ડ્રિલિંગ અને મિલિંગ મશીનોની પ્રક્રિયા ગુણવત્તામાં વધારો કરે છે. પોલિશ્ડ સપાટી ઘર્ષણ ઘટાડી શકે છે, કંપન ઘટાડી શકે છે અને મશીનની કામગીરીની ચોકસાઈ અને ચોકસાઈમાં સુધારો કરી શકે છે. સરળ સપાટી વર્કપીસને સેટ કરવા અને ગોઠવવા માટે વધુ સારું પ્લેટફોર્મ પણ પૂરું પાડી શકે છે, જેના પરિણામે ઉત્પાદન પ્રક્રિયામાં વધુ કાર્યક્ષમતા અને વિશ્વસનીયતા મળે છે.

નિષ્કર્ષમાં, ગ્રેનાઈટ તત્વોની સપાટીની ખરબચડીતા PCB ડ્રિલિંગ અને મિલિંગ મશીનોની પ્રક્રિયા ગુણવત્તા પર નોંધપાત્ર અસર કરી શકે છે. મશીનની કામગીરીની ચોકસાઈ અને ચોકસાઈ જાળવવા માટે સરળ અને સમાન સપાટી જરૂરી છે. તેથી, મશીનના નિર્માણમાં ઉપયોગમાં લેવાતા ગ્રેનાઈટ તત્વો પોલિશ્ડ અને જરૂરી સ્પષ્ટીકરણો અનુસાર પૂર્ણ થાય તેની ખાતરી કરવી મહત્વપૂર્ણ છે.

પોસ્ટ સમય: માર્ચ-૧૮-૨૦૨૪