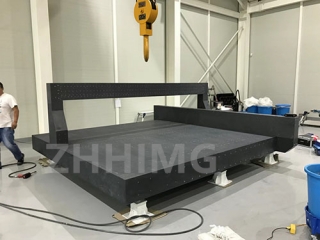

ગ્રેનાઈટ નિરીક્ષણ બેન્ચની ડિઝાઇન અને ઉત્પાદન વિવિધ ઉદ્યોગોમાં ચોકસાઇ ઇજનેરી અને ગુણવત્તા નિયંત્રણમાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. આ વિશિષ્ટ કાર્ય સપાટીઓ ઉચ્ચ ચોકસાઈ સાથે ઘટકોને માપવા અને નિરીક્ષણ કરવા માટે આવશ્યક છે, ખાતરી કરે છે કે ઉત્પાદનો કડક સ્પષ્ટીકરણો અને ધોરણોને પૂર્ણ કરે છે.

ગ્રેનાઈટ તેના અંતર્ગત ગુણધર્મોને કારણે નિરીક્ષણ બેન્ચ માટે પસંદગીની સામગ્રી છે. તે બિન-વિકૃત, સ્થિર અને તાપમાનના વધઘટ સામે પ્રતિરોધક છે, જે સમય જતાં ચોકસાઈ જાળવવા માટે તેને આદર્શ બનાવે છે. ઉત્પાદન પ્રક્રિયા ઉચ્ચ-ગુણવત્તાવાળા ગ્રેનાઈટ બ્લોક્સ પસંદ કરવાથી શરૂ થાય છે, જે પછી સપાટ, સરળ સપાટી બનાવવા માટે કાપીને પોલિશ કરવામાં આવે છે. આ ઝીણવટભરી પ્રક્રિયા ખાતરી કરે છે કે બેન્ચ વિશ્વસનીય માપન પ્રદાન કરી શકે છે, જે એરોસ્પેસ, ઓટોમોટિવ અને ઉત્પાદન જેવા ક્ષેત્રોમાં મહત્વપૂર્ણ છે.

ગ્રેનાઈટ નિરીક્ષણ બેન્ચની ડિઝાઇનમાં કદ, આકાર અને વધારાની સુવિધાઓ સહિત વિવિધ પરિબળોનો કાળજીપૂર્વક વિચાર કરવો પડે છે. ચોક્કસ ઉદ્યોગ આવશ્યકતાઓને પૂર્ણ કરવા માટે ઘણીવાર કસ્ટમાઇઝેશન જરૂરી હોય છે. ઉદાહરણ તરીકે, કેટલીક બેન્ચમાં ક્લેમ્પિંગ ફિક્સર માટે ટી-સ્લોટ્સ શામેલ હોઈ શકે છે, જ્યારે અન્યમાં ઉન્નત કાર્યક્ષમતા માટે સંકલિત માપન પ્રણાલીઓ હોઈ શકે છે. ડિઝાઇનમાં એર્ગોનોમિક્સ પણ મહત્વપૂર્ણ ભૂમિકા ભજવે છે, જે ખાતરી કરે છે કે ઓપરેટરો આરામથી અને કાર્યક્ષમ રીતે કાર્ય કરી શકે છે.

એકવાર ડિઝાઇનને અંતિમ સ્વરૂપ આપવામાં આવે, પછી ઉત્પાદન પ્રક્રિયામાં CNC મશીનિંગ અને ચોકસાઇ ગ્રાઇન્ડીંગ જેવી અદ્યતન તકનીકોનો સમાવેશ થાય છે. આ પદ્ધતિઓ ખાતરી કરે છે કે ગ્રેનાઈટ સપાટી જરૂરી સપાટતા અને સપાટી પૂર્ણાહુતિ પ્રાપ્ત કરે છે, જે સચોટ માપન માટે મહત્વપૂર્ણ છે. ઉત્પાદન પછી, બેન્ચ ઉદ્યોગના ધોરણોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે સખત ગુણવત્તા તપાસમાંથી પસાર થાય છે.

નિષ્કર્ષમાં, માપન અને નિરીક્ષણ પ્રક્રિયાઓમાં ચોકસાઈ સુનિશ્ચિત કરવા માટે ગ્રેનાઈટ નિરીક્ષણ બેન્ચની ડિઝાઇન અને ઉત્પાદન મહત્વપૂર્ણ છે. ગ્રેનાઈટના અનન્ય ગુણધર્મોનો ઉપયોગ કરીને અને અદ્યતન ઉત્પાદન તકનીકોનો ઉપયોગ કરીને, ઉદ્યોગો ગુણવત્તા નિયંત્રણ અને ઉત્પાદન અખંડિતતા માટે જરૂરી ઉચ્ચ સ્તરની ચોકસાઈ પ્રાપ્ત કરી શકે છે.

પોસ્ટ સમય: નવેમ્બર-06-2024