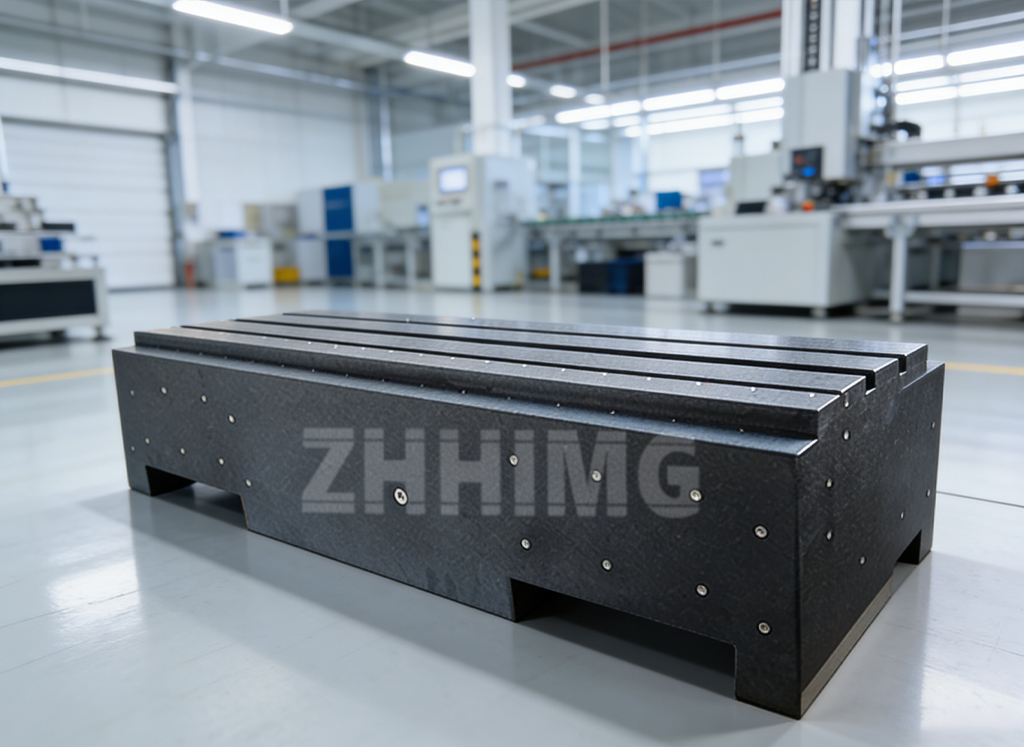

પ્રિસિઝન ગ્રેનાઈટ પ્લેટફોર્મનો ઉપયોગ હવે ફક્ત નિષ્ક્રિય સંદર્ભ સપાટી તરીકે થતો નથી. આધુનિક અલ્ટ્રા-પ્રિસિઝન મેન્યુફેક્ચરિંગ, મેટ્રોલોજી અને સાધનો એસેમ્બલીમાં, તેઓ ઘણીવાર કાર્યાત્મક માળખાકીય ઘટકો તરીકે સેવા આપે છે. આ ઉત્ક્રાંતિ કુદરતી રીતે પ્રાપ્તિ અને ડિઝાઇન ચર્ચાઓ દરમિયાન એક સામાન્ય અને ખૂબ જ વ્યવહારુ પ્રશ્ન તરફ દોરી જાય છે: શું માઉન્ટિંગ છિદ્રોને કસ્ટમાઇઝ કરી શકાય છે?ચોકસાઇ ગ્રેનાઈટ પ્લેટફોર્મ, અને જો એમ હોય, તો ચોકસાઈ સાથે સમાધાન ન થાય તે માટે તેમના લેઆઉટને કયા સિદ્ધાંતો દ્વારા સંચાલિત કરવું જોઈએ?

ટૂંકો જવાબ હા છે, માઉન્ટિંગ છિદ્રોને કસ્ટમાઇઝ કરી શકાય છે, અને ઘણી અદ્યતન એપ્લિકેશનોમાં, તે હોવા જ જોઈએ. ગ્રેનાઈટ ચોકસાઇ પ્લેટફોર્મને વારંવાર એર બેરિંગ્સ, રેખીય મોટર્સ, માર્ગદર્શિકાઓ, ઓપ્ટિકલ સિસ્ટમ્સ, ફિક્સર અથવા સંપૂર્ણ મશીન એસેમ્બલીઓ સાથે ઇન્ટરફેસ કરવાની જરૂર પડે છે. માનક છિદ્ર પેટર્ન ભાગ્યે જ આ જટિલ એકીકરણ આવશ્યકતાઓને પૂર્ણ કરે છે. કસ્ટમ છિદ્ર લેઆઉટ ગ્રેનાઈટ પ્લેટફોર્મને એક અલગ સંદર્ભ સપાટીને બદલે સિસ્ટમનો અભિન્ન ભાગ બનવાની મંજૂરી આપે છે.

જોકે, કસ્ટમાઇઝેશનનો અર્થ અમર્યાદિત સ્વતંત્રતા નથી. ગ્રેનાઈટ ધાતુથી ખૂબ જ અલગ રીતે વર્તે છે, અને અયોગ્ય છિદ્ર ડિઝાઇન આંતરિક તાણ લાવી શકે છે, માળખાકીય અખંડિતતા ઘટાડી શકે છે અથવા લાંબા ગાળાની ચોકસાઈને નકારાત્મક અસર કરી શકે છે. આ જ કારણ છે કે અનુભવી ઉત્પાદકો છિદ્ર લેઆઉટને સરળ મશીનિંગ વિનંતીને બદલે એન્જિનિયરિંગ કાર્ય તરીકે ગણે છે.

સૌથી મૂળભૂત બાબતોમાંની એક લોડ ડિસ્ટ્રિબ્યુશન છે. દરેક માઉન્ટિંગ હોલ ગ્રેનાઈટમાં સ્થાનિક તણાવ સાંદ્રતા રજૂ કરે છે. જો છિદ્રો ખૂબ નજીક, ધારની ખૂબ નજીક અથવા સીધા ઉચ્ચ-લોડ ઝોનની નીચે મૂકવામાં આવે છે, તો તણાવ ક્ષેત્ર ગ્રેનાઈટની આંતરિક રચનાને વિકૃત કરી શકે છે. જો વિકૃતિ તાત્કાલિક દેખાતી ન હોય તો પણ, તે સમય જતાં સૂક્ષ્મ સપાટતા પ્રવાહ તરીકે પ્રગટ થઈ શકે છે. સારી રીતે ડિઝાઇન કરેલ છિદ્ર લેઆઉટ ખાતરી કરે છે કે માઉન્ટ થયેલ સાધનોમાંથી લોડ થોડા બિંદુઓ પર કેન્દ્રિત થવાને બદલે ગ્રેનાઈટ બોડી પર સમાનરૂપે સ્થાનાંતરિત થાય છે.

માઉન્ટિંગ છિદ્રો અને સપોર્ટ પોઈન્ટ વચ્ચેનો સંબંધ પણ એટલો જ મહત્વપૂર્ણ છે.ચોકસાઇવાળા ગ્રેનાઈટ પ્લેટફોર્મસામાન્ય રીતે બેન્ડિંગ અને ગુરુત્વાકર્ષણ વિચલનને ઘટાડવા માટે ચોક્કસ સ્થળોએ સપોર્ટ કરવામાં આવે છે. જો માઉન્ટિંગ છિદ્રો આ સપોર્ટ પોઇન્ટ્સને ધ્યાનમાં લીધા વિના સ્થિત કરવામાં આવે છે, તો કડક બળો અથવા ઓપરેશનલ લોડ ઇચ્છિત સપોર્ટ ભૂમિતિનો પ્રતિકાર કરી શકે છે. ઉચ્ચ-ચોકસાઇવાળા એપ્લિકેશનોમાં, આ ક્રિયાપ્રતિક્રિયા સપાટીની સપાટતામાં માપી શકાય તેવા ફેરફારોમાં પરિણમી શકે છે. આ કારણોસર, છિદ્ર લેઆઉટ ડિઝાઇન હંમેશા ધ્યાનમાં લેવું જોઈએ કે માપન અને ઓપરેશન બંને દરમિયાન પ્લેટફોર્મ કેવી રીતે સપોર્ટ કરવામાં આવશે.

ઊંડાઈ, વ્યાસ અને થ્રેડીંગ પદ્ધતિ પણ ઘણા વપરાશકર્તાઓની અપેક્ષા કરતાં વધુ મહત્વ ધરાવે છે. ગ્રેનાઈટ ધાતુઓની જેમ આક્રમક થ્રેડીંગ અથવા વધુ પડતી ઊંડાઈ સહન કરતું નથી. ઇન્સર્ટ્સ, બુશિંગ્સ અથવા બોન્ડેડ મેટલ સ્લીવ્સનો ઉપયોગ ઘણીવાર ટકાઉ થ્રેડો પ્રદાન કરવા માટે થાય છે જ્યારે આસપાસના પથ્થરને સુરક્ષિત રાખે છે. ઇન્સર્ટ્સ પ્રકાર અને ઇન્સ્ટોલેશન પદ્ધતિની પસંદગી માત્ર યાંત્રિક શક્તિને જ નહીં પરંતુ લાંબા ગાળાની સ્થિરતાને પણ પ્રભાવિત કરે છે. નબળી રીતે ઇન્સ્ટોલ કરેલ ઇન્સર્ટ્સ માઇક્રો-ક્રેક્સ અથવા શેષ તાણ રજૂ કરી શકે છે જે સમય જતાં ચોકસાઈને ઘટાડે છે.

બીજો મહત્વપૂર્ણ સિદ્ધાંત સમપ્રમાણતા છે. અસમપ્રમાણ છિદ્ર પેટર્ન અસમાન તાણ વિતરણ તરફ દોરી શકે છે, ખાસ કરીને જ્યારે પ્લેટફોર્મ થર્મલ ફેરફારો અથવા ગતિશીલ ભારને આધિન હોય છે. જ્યારે ઉપકરણોની ડિઝાઇનને કારણે અસમપ્રમાણતા ક્યારેક અનિવાર્ય હોય છે, ત્યારે અનુભવી ઇજનેરો શક્ય હોય ત્યાં છિદ્ર સ્થાનને સંતુલિત કરવાનું લક્ષ્ય રાખે છે. સમપ્રમાણતા અનુમાનિત વિકૃતિ વર્તન જાળવવામાં મદદ કરે છે, જે વાસ્તવિક દુનિયાની પરિસ્થિતિઓમાં સપાટતા અને ભૌમિતિક ચોકસાઈ જાળવવા માટે જરૂરી છે.

માઉન્ટિંગ છિદ્રો ડિઝાઇન કરતી વખતે થર્મલ વર્તણૂક પણ ધ્યાનમાં લેવી જોઈએ. ગ્રેનાઈટમાં થર્મલ વિસ્તરણનો ગુણાંક ઓછો હોય છે, પરંતુ મેટલ ઇન્સર્ટ્સ અને માઉન્ટેડ ઘટકો અલગ અલગ દરે વિસ્તરણ કરી શકે છે. છિદ્ર લેઆઉટ જે ઘટકોને ખૂબ જ કઠોર રીતે અવરોધે છે તે ગ્રેનાઈટ-મેટલ ઇન્ટરફેસ પર થર્મલ તણાવ બનાવી શકે છે. નિયંત્રિત હિલચાલ માટે પરવાનગી આપવાથી અથવા યોગ્ય ઇન્સર્ટ્સ સામગ્રી પસંદ કરવાથી લાંબા ગાળાના તણાવ સંચયને રોકવામાં મદદ મળે છે, ખાસ કરીને તાપમાનમાં ફેરફારવાળા વાતાવરણમાં.

ઉત્પાદનના દૃષ્ટિકોણથી, કામગીરીનો ક્રમ લેઆઉટ જેટલો જ મહત્વપૂર્ણ છે. ઉચ્ચ-ગુણવત્તાવાળા ઉત્પાદનમાં, ડ્રિલિંગ અને ઇન્સર્ટિંગ માઉન્ટિંગ છિદ્રોને ગ્રાઇન્ડીંગ અને લેપિંગ પ્રક્રિયાઓ સાથે કાળજીપૂર્વક સંકલિત કરવામાં આવે છે. અંતિમ સપાટી ફિનિશિંગ પછી ભારે મશીનિંગ કરવાથી તણાવ અથવા સપાટી વિકૃતિનું જોખમ રહેલું છે. આ જ કારણ છે કે કસ્ટમાઇઝ્ડ હોલ લેઆઉટને ડિઝાઇન તબક્કાની શરૂઆતમાં જ વ્યાખ્યાયિત કરવા જોઈએ, જેથી ઉત્પાદક તેમને પછીથી વિચારવાને બદલે નિયંત્રિત ઉત્પાદન પ્રક્રિયામાં એકીકૃત કરી શકે.

કસ્ટમાઇઝેશન પૂર્ણ થયા પછી નિરીક્ષણ અને ચકાસણી નિર્ણાયક ભૂમિકા ભજવે છે. માઉન્ટિંગ છિદ્રો સાથેનું ચોકસાઇ ગ્રેનાઇટ પ્લેટફોર્મ તેના અંતિમ રૂપરેખાંકનમાં માપવું જોઈએ, જેમાં ઇન્સર્ટ્સ ઇન્સ્ટોલ કરેલા હોય અને સપાટીઓ સંપૂર્ણપણે પૂર્ણ થઈ જાય. સપાટતા અને ભૂમિતિ નિરીક્ષણ અહેવાલો મધ્યવર્તી સ્થિતિને બદલે વાસ્તવિક વિતરિત સ્થિતિને પ્રતિબિંબિત કરવા જોઈએ. આ વિશ્વાસ પ્રદાન કરે છે કે કસ્ટમાઇઝેશનએ ચોકસાઇ સંદર્ભ તરીકે પ્લેટફોર્મની ભૂમિકા સાથે સમાધાન કર્યું નથી.

વપરાશકર્તાઓ માટે, આ સિદ્ધાંતોને સમજવાથી વાસ્તવિક અપેક્ષાઓ સેટ કરવામાં મદદ મળે છે. કસ્ટમ માઉન્ટિંગ છિદ્રો યોગ્ય રીતે બનાવવામાં આવે ત્યારે જોખમ નથી. તેનાથી વિપરીત, તેઓ ઘણીવાર યોગ્ય ગોઠવણી, પુનરાવર્તિત ઇન્સ્ટોલેશન અને સ્થિર લોડ ટ્રાન્સફર સુનિશ્ચિત કરીને સિસ્ટમ ચોકસાઈમાં વધારો કરે છે. ગ્રેનાઈટની સામગ્રી વર્તણૂક અને ચોકસાઇ આવશ્યકતાઓને ધ્યાનમાં લીધા વિના, છિદ્ર લેઆઉટ ફક્ત સુવિધા અથવા ખર્ચ દ્વારા સંચાલિત થાય છે ત્યારે જ સમસ્યાઓ ઊભી થાય છે.

સેમિકન્ડક્ટર ઇક્વિપમેન્ટ બેઝ, પ્રિસિઝન મોશન સિસ્ટમ્સ, ઓપ્ટિકલ ઇન્સ્પેક્શન પ્લેટફોર્મ્સ અને એર-બેરિંગ સ્ટેજ જેવા વ્યવહારુ એપ્લિકેશનોમાં, સારી રીતે ડિઝાઇન કરેલા હોલ લેઆઉટ સાથે કસ્ટમાઇઝ્ડ ગ્રેનાઈટ પ્લેટફોર્મ્સ પ્રમાણભૂત બની ગયા છે. તેઓ દર્શાવે છે કેચોકસાઇ ગ્રેનાઇટમાળખાકીય એકીકરણમાં ટાળવા યોગ્ય સામગ્રી નથી, પરંતુ એન્જિનિયરિંગ શિસ્ત સાથે વ્યવહાર કરવામાં આવે તો તે ખૂબ જ સક્ષમ પાયો છે.

આખરે, પ્રશ્ન એ નથી કે માઉન્ટિંગ છિદ્રોને ચોકસાઇવાળા ગ્રેનાઈટ પ્લેટફોર્મ પર કસ્ટમાઇઝ કરી શકાય છે કે નહીં, પરંતુ શું તે ચોકસાઈ, સ્થિરતા અને લાંબા ગાળાના પ્રદર્શનની પૂરતી સમજ સાથે ડિઝાઇન કરવામાં આવ્યા છે. જ્યારે લેઆઉટ સિદ્ધાંતોનો આદર કરવામાં આવે છે અને ચોકસાઇને ધ્યાનમાં રાખીને કસ્ટમાઇઝેશનનો અમલ કરવામાં આવે છે, ત્યારે માઉન્ટિંગ છિદ્રો સમાધાનને બદલે કાર્યાત્મક લાભ બની જાય છે. અતિ-ચોકસાઇવાળા એન્જિનિયરિંગમાં, વિચારશીલ ડિઝાઇન એ છે જે ગ્રેનાઈટને માત્ર સપાટી તરીકે જ નહીં, પરંતુ આવનારા વર્ષો માટે વિશ્વસનીય માળખાકીય સંદર્ભ તરીકે કાર્ય કરવાની મંજૂરી આપે છે.

પોસ્ટ સમય: ડિસેમ્બર-૧૫-૨૦૨૫